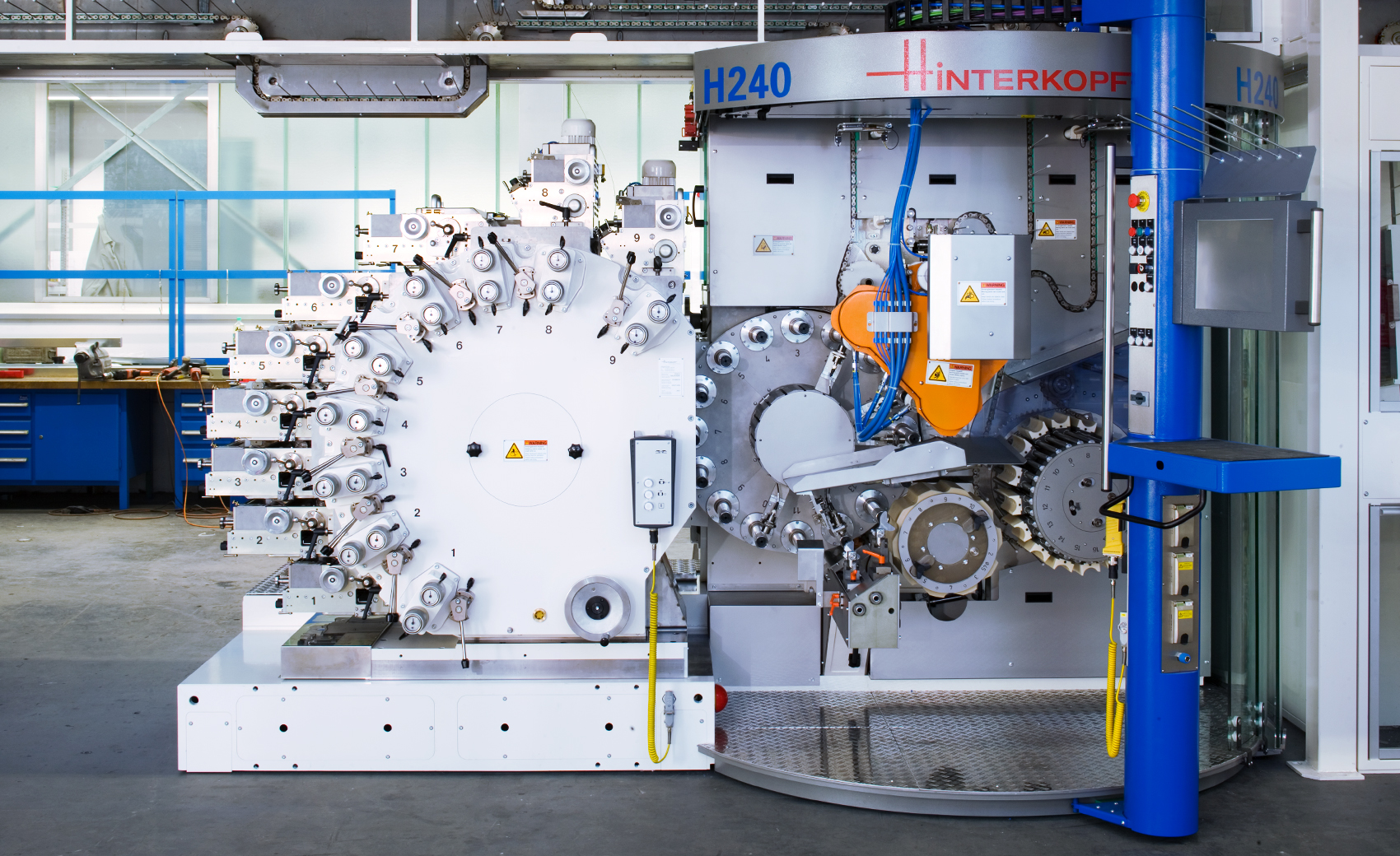

Zeven op een rij

Het familiebedrijf Hinterkopf maakt machines die tubes, blikken en hulzen fabriceren en decoreren kunnen. In deze machines worden producten door middel van vacuüm door de verschillende stadia van de productielijn gevoerd. Dit vacuüm werd tot dusver onhandig door zeven zijkanaalcompressoren tot stand gebracht. Elektror zei: We hebben daar maar één ventilator voor nodig.

De uitgangssituatie

Vacuüm is bij Hinterkopf een belangrijke factor. Hierdoor kunnen de meest uiteenlopende vormen van tubes en blikken veel efficiënter dan met bijv. een grijparm getransporteerd worden, die je voor iedere blikvorm opnieuw moet aanpassen.

De productielijn bij Hinterkopf bestaat uit een basismachine, die de blikken één voor één naar de productiestadia transporteert, waar verdere productiestappen, zoals lakken en bedrukken, uitgevoerd kunnen worden. Al deze wegen worden met vacuüm afgelegd.

De oplossing tot nu toe was van een bekende concurrent en bestond uit zeven zijkanaalcompressoren die alleen of paarsgewijs op dat productiestadium een vacuüm genereerden. Het vacuüm moest daarbij steeds handmatig gesmoord worden, wat een groot energieverlies betekende. Verder veroorzaakten de zijkanaalcompressoren veel onnodige en schadelijke warmte, bovendien namen ze veel plaats in beslag. En bij problemen moesten alle zeven apparaten op fouten gecontroleerd worden.

Het advies

Toen Rainer Balle, onze buitendienstmedewerker, bij een bezoek hiervan hoorde, verklaarde hij in alle bescheidenheid: Dat kan beter.

Hij stelde voor het vacuüm centraal door één apparaat te laten genereren. Zo moest het mogelijk zijn ook op alle verbindingswegen tussen de basismachine en de productiestadia een vacuüm in stand te houden, zonder overal aparte apparatuur te laten werken. Met andere woorden: De zeven kanaalcompressoren vervangen we door één apparaat – geen vacuümaggregaat (dat werkte niet), maar een ventilator.

Procestechnicus Oberacker vond de oplossing tot nog toe nooit uitgerijpt, maar er scheen geen alternatief te zijn, zodat het voorstel van Balle hem verraste. Een enkele ventilator zou genoeg vermogen hebben om voldoende druk voor een centraal vacuüm te genereren?

De oplossing

Elektror wist, dat de ventilatoren van de BOOSTED-serie meer dan voldoende vermogen hadden. Aan de hand van de door de heer Oberacker geleverde tekeningen, schetsen en eisen begon de constructie van deze speciale Hinterkopf-oplossing. Uiteindelijk moest één BOOSTED-ventilator zeven zijkanaalcompressoren vervangen en een 30 meter lange installatie van een gelijkmatig vacuüm voorzien.

Daarvoor had de installatie een omvangrijk systeem van pijpleidingen nodig. De lengte van de pijpleidingen, dus de afstanden van de productiestadia naar de ventilator, zijn natuurlijk erg verschillend. Daarom was het belangrijk overal een gelijke druksituatie te scheppen. Steffen Gagg van Elektror deed op het terrein van Hinterkopf talrijke metingen, berekeningen en optimalisaties – en was uiteindelijk succesvol.

Het eindresultaat overtuigt: Stabiel vacuüm met weinig energieverbruik, minder warmteproductie, minder lawaai en minder ruimtegebruik.

In de Hinterkopf-constructie vervangt de HRD met 15 Kilowatt aandrijfvermogen het werk van de zeven ventilatoren 3x4,5 en 4x2,2 Kilowatt van voorheen.

Het apparaat is met een nasmeerinrichting uitgerust en daarom onderhoudsvrij tijdens de door Elektror toegezegde levensduur van de lagers.

HRD 7 FU 120/15 BOOSTED-Serie

Vacuüm opwekken:

- Volumestroom tot 40 m³/h

- Druk tot 17500 Pa

- Gewicht: 138 kg

- Verbruik: 15 kW

Het resultaat

De installatie is de klok rond zeven dagen per week in gebruik en loopt probleemloos.

De ventilator wordt momenteel met 90 Hz gebruikt, maar kan tot 120 Hz verhogen. Dat betekent voor Hinterkop dat ook bij veranderende omstandigheden er nog voldoende vermogensreserve aanwezig is. Verder wordt dankzij de elektronische frequentieregelaar geen energie verspild, zoals bij het handmatig smoren van de oude oplossing wel het geval was.

Met deze constructie bespaart Hinterkopf bij iedere installatie duidelijk aan energie. Verder zijn de aanschaffingskosten (voor één apparaat in plaats van zeven) lager. De machine werkt geluidsarm en neemt minder ruimte in beslag. Kortom: Hinterkopf is heel tevreden.