Siedem urządzeń za jednym zamachem

Rodzinne przedsiębiorstwo Hinterkopf produkuje maszyny, które potrafią produkować i dekorować tubki, puszki i osłonki. W maszynach tych produkty za pomocą próżni prowadzi sie przez poszczególne stacje linii produkcyjnej. Próżnię tą dotychczas wytwarzało w pracochłonny sposób siedem pojedynczych sprężarek bocznokanałowych. Firma Elektror twierdziła: potrzebujemy do tego tylko jednego wentylatora.

Sytuacja wyjściowa

Próżnia w przypadku firmy Hinterkopf jest istotnym czynnikiem. Umożliwia ona transport najróżniejszych form tubek i puszek w o wiele wydajniejszy sposób niż np. ramię chwytające, które trzeba od nowa dostosowywać do każdego kształtu puszki.

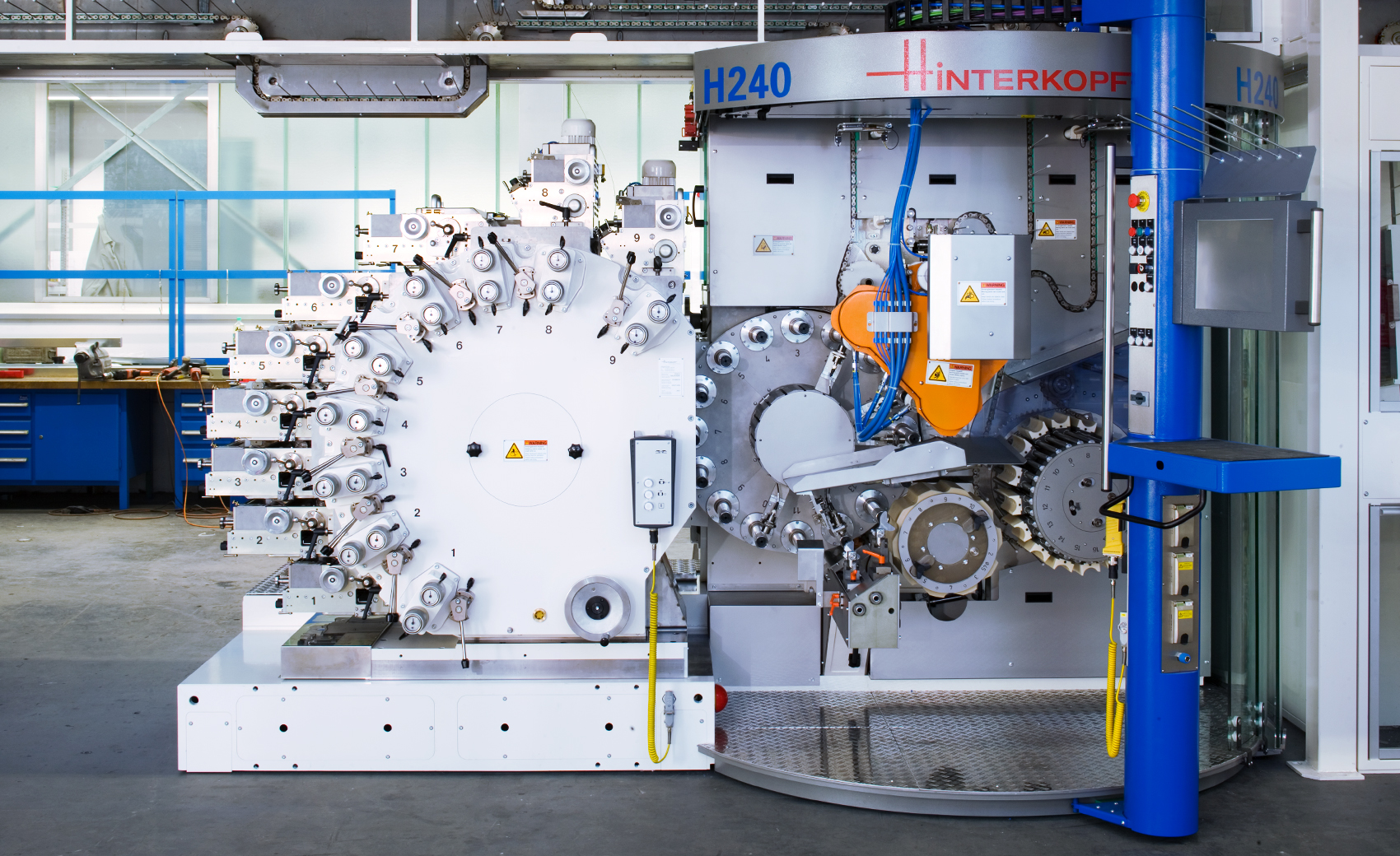

Linia produkcyjna Hinterkopf składa się z maszyny podstawowej, która przenosi puszki z / do poszczególnych stacji, gdzie można wykonywać dalsze etapy produkcji takie jak malowanie i zadrukowywanie. Wszystkie te odcinki realizowane są za pomocą próżni.

Dotychczasowe rozwiązanie znanego konkurenta polegało na tym, że siedem sprężarek bocznokanałowych pojedynczo lub parami wytwarza próżnię przy danej stacji. Musiała ona być jednak ręcznie ograniczana, co oznaczało wysokie straty energii. Do tego sprężarki bocznokanałowe wytwarzały wiele niepotrzebnego i szkodliwego ciepła, zajmując przy tym dużo miejsca. A w razie problemów trzeba było sprawdzać wszystkie siedem urządzeń pod kątem błędów.

Doradztwo

Kiedy Rainer Balle, nasz przedstawiciel handlowy, w trakcie wizyty dowiedział się o tym, wyjaśnił on z całą skromnością: można to zrobić lepiej.

Zaproponował, żeby próżnię wytwarzać centralnie, z jednego urządzenia. W ten sposób byłoby możliwe utrzymywanie próżni we wszystkich drogach połączeniowych pomiędzy maszyną podstawową a stacjami, bez pracy pojedynczych urządzeń. Innymi słowy: siedem sprężarek bocznokanałowych zastępujemy pojedynczym urządzeniem – nie agregatem próżniowym (coś takiego by nie zadziałało), ale wentylatorem.

Technik procesów Oberacker nigdy nie uważał, że dotychczasowe rozwiązanie jest dojrzałe, ale przez wiele lat wydawało się, iż nie ma dla niego alternatywy, więc propozycja Balla zaskoczyła go. Czyżby pojedynczy wentylator miał dostarczyć wystarczającą ilość mocy, by wytworzyć całe ciśnienie w centralnym układzie próżniowym?

Rozwiązanie

Firma Elektror wiedziała, że wentylatory z serii BOOSTED uzyskają więcej mocy niż potrzeba. Na podstawie rysunków, szkiców i wymagań dostarczonych przez pana Oberackera rozpoczęła się konstrukcja tego szczególnego rozwiązania dla firmy Hinterkopf. Wreszcie jeden wentylator BOOSTED mógł zastąpić siedem sprężarek bocznokanałowych i zapewnić równomierną próżnię dla instalacji o długości 30 metrów.

W tym celu instalacja wymagała rozległego układu rur. Długości rur, a wiec odległości od stacji do wentylatora oczywiście bardzo różnią się od siebie. Chodzi przy tym o stworzenie wszędzie jednolitego stanu ciśnienia. Steffen Gagg z firmy Elektror dokonywał na terenach należących do Hinterkopf licznych pomiarów, obliczeń i optymalizacji – i odniósł wreszcie sukces.

Rezultat końcowy przekonuje: stabilna próżnia przy niewielkim nakładzie energii, mniejsze wytwarzanie ciepła, mniej hałasu i mniejsze zapotrzebowanie na miejsce.

W konstrukcji dla firmy Hinterkopf HRD o mocy napędu 15 kW zastąpił pracę dotychczasowych siedmiu wentylatorów 3x4,5 oraz 4x2,2 kW.

Urządzenie wyposażono w układ osmarowujący, tym samym dostosowano łożyska tak, by były on bezobsługowe przez cały obiecany okres trwałości łożysk.

HRD 7 FU 120/15 seria BOOSTED

Działanie próżni:

- Natężenie przepływu do 40 m³/h

- Ciśnienie do 17500 Pa

- Ciężar: 138 kg

- Zużycie: 15 kW

Rezultat

Urządzenie pracuje przez całą dobę, siedem dni w tygodniu i chodzi ono bez problemu.

Wentylator pracuje z częstotliwością 90 Hz, można ją zwiększyć do 120 Hz. Oznacza to dla firmy Hinterkopf, że również w razie zmiany warunków dostępne są wystarczające zapasy mocy. Tymczasem dzięki elektronicznemu falownikowi energia nie znika, tak jak to się działo przy ręcznej redukcji w dotychczasowym rozwiązaniu.

Dzięki tej konstrukcji firma Hinterkopf wyraźnie oszczędza energię przy każdej instalacji. Ponadto koszty zakupu (dla jednego urządzenia w miejsce siedmiu) są niższe. Maszyna pracuje ciszej i zużywa mniej miejsca. Jednym słowem: firma Hinterkopf jest w pełni zadowolona.