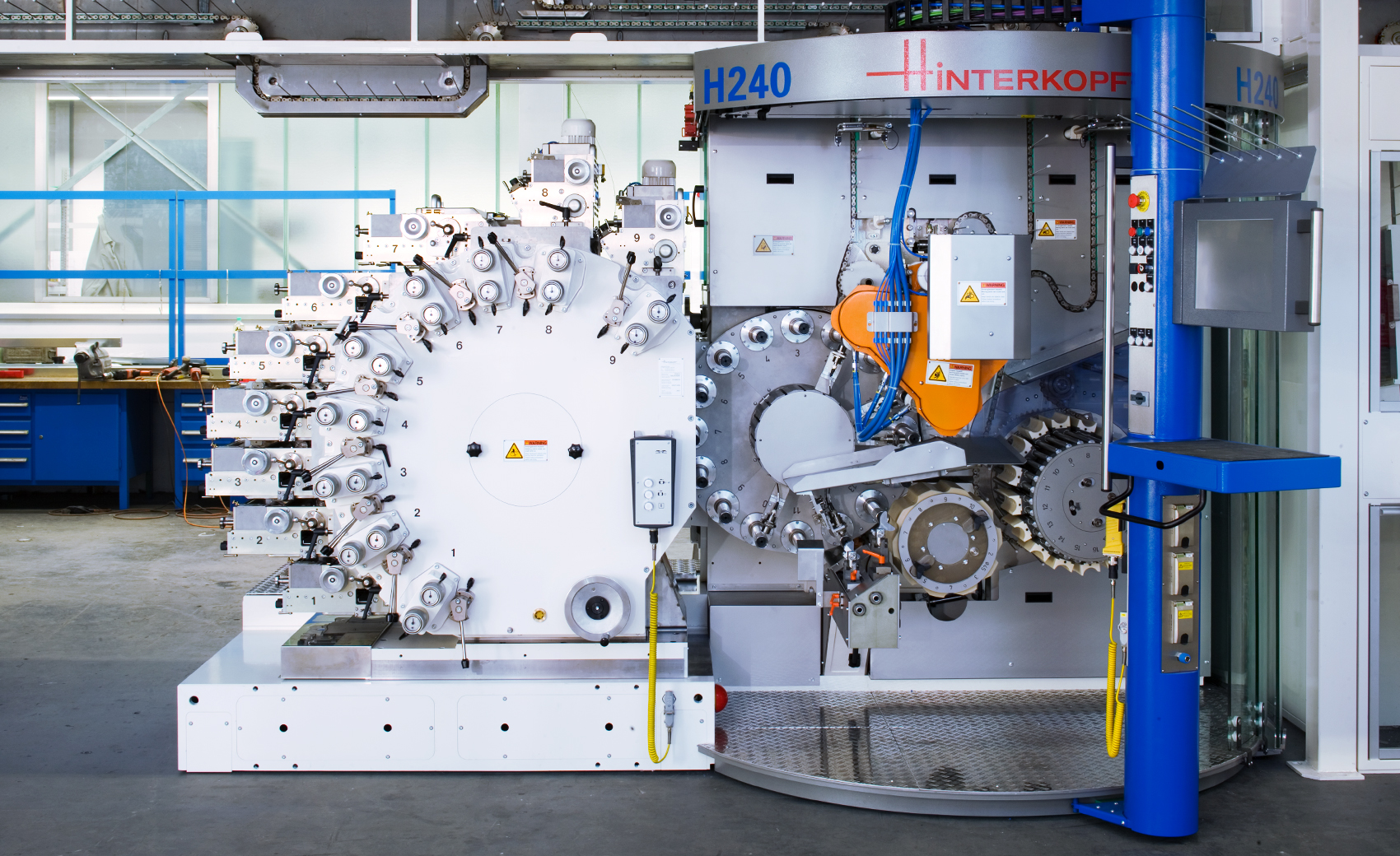

Sieben auf einen Streich

Das Familienunternehmen Hinterkopf erstellt Maschinen, die Tuben, Dosen und Hülsen produzieren und dekorieren können. In diesen Maschinen werden die Produkte mittels Vakuum durch die Stationen der Produktionslinie geführt. Dieses Vakuum stellten bisher sieben einzelne Seitenkanalverdichter aufwendig her. Elektror sagte: Wir brauchen dafür nur einen Ventilator.

Die Ausgangslage

Vakuum ist bei Hinterkopf ein wichtiger Faktor. Es ermöglicht den Transport unterschiedlichster Formen von Tuben und Dosen viel effizienter als z. B. ein Greifarm, den man für jede Dosenform neu anpassen müsste.

Die Produktionslinie bei Hinterkopf besteht aus einer Grundmaschine, die die Dosen nach und nach zu einzelnen Stationen befördert, wo weitere Produktionsschritte wie lackieren und bedrucken vollzogen werden. All diese Wege werden mit Vakuum realisiert.

Die bisherige Lösung eines namhaften Wettbewerbers bestand darin, dass sieben Seitenkanalverdichter einzeln oder als Paar an der jeweiligen Station Vakuum erzeugten. Diese mussten jeweils manuell gedrosselt werden, was hohe Energieverluste bedeutete. Zudem erzeugten die Seitenkanalverdichter viel unnötige und schädliche Wärme, außerdem nahmen sie viel Platz weg. Und bei Problemen mussten alle sieben Geräte auf Fehler geprüft werden.

Die Beratung

Als Rainer Balle, unser Außendienstmitarbeiter, bei einem Besuch davon erfuhr, erklärte er in aller Bescheidenheit: Das geht besser.

Er schlug vor, das Vakuum zentral von einem Gerät erzeugen zu lassen. Auf diese Weise sollte es möglich sein, weiterhin Vakuum in allen Verbindungswegen zwischen Grundmaschine und Stationen aufrecht zu erhalten, ohne überall einzelne Geräte arbeiten zu lassen. Mit anderen Worten: Die sieben Seitenkanalverdichter ersetzen wir durch ein einziges Gerät – kein Vakuumaggregat (das funktionierte nicht), sondern einen Ventilator.

Verfahrenstechniker Oberacker hielt die bisherige Lösung zwar nie für richtig ausgereift, doch schien sie seit so vielen Jahren schon alternativlos, dass ihn Balles Vorschlag doch überraschte. Ein einziger Ventilator sollte genug Leistung erbringen, um den ganzen Druck für ein Zentralvakuum zu erzeugen?

Die Lösung

Elektror wusste, dass die Ventilatoren der BOOSTED-Serie mehr als ausreichende Leistung erbringen. Anhand der von Herrn Oberacker gelieferten Zeichnungen, Skizzen und Anforderungen startete die Konstruktion dieser besonderen Hinterkopf-Lösung. Schließlich sollte ein BOOSTED-Ventilator sieben Seitenkanalverdichter ersetzen und eine 30 Meter lange Anlage mit einem gleichmäßigen Vakuum versorgen.

Dazu benötigte die Anlage ein umfängliches Rohrsystem. Die Rohrlängen, also die Abstände der Stationen zum Ventilator, sind natürlich sehr unterschiedlich. Darum galt es, überall eine einheitliche Drucksituation zu schaffen. Steffen Gagg von Elektror führte auf dem Gelände von Hinterkopf zahlreiche Messungen, Berechnungen und Optimierungen durch – und war schließlich erfolgreich.

Das Endergebnis überzeugt: Stabiles Vakuum bei weniger Energieaufwand, weniger Wärmeerzeugung, weniger Lärm und weniger Platzbedarf.

In der Hinterkopf-Konstruktion ersetzt der HRD mit 15 Kilowatt Antriebsleistung die Arbeit von 3x4,5 und 4x2,2 Kilowatt der bisherigen Sieben-Seitenkanalverdichter-Lösung.

Das Gerät ist mit einer Nachschmiereinrichtung ausgerüstet und damit wartungsfrei auf die von Elektror zugesagte Lebensdauer der Lager ausgerichtet.

HRD 7 FU 120/15 BOOSTED-Serie

Vakuumbetrieb:

- Volumenstrom bis 40 m³/h

- Druck bis 17500 Pa

- Gewicht: 138 kg

- Verbrauch: 15 kW

Das Ergebnis

Die Anlage ist rund um die Uhr sieben Tage der Woche im Einsatz und läuft problemlos.

Der Ventilator wird aktuell mit 90 Hz betrieben, er kann bis auf 120 Hz erhöhen. Das heißt für Hinterkopf, dass auch bei sich verändernden Gegebenheiten noch ausreichend Leistungsreserven vorhanden sind. Indes wird dank des elektronischen Frequenzumrichters keine Energie verschwendet, wie es bei der manuellen Drosselung der bisherigen Lösung der Fall war.

Mit dieser Konstruktion spart Hinterkopf bei jeder Anlage deutlich Energie ein. Darüberhinaus sind die Anschaffungskosten (für ein Gerät statt für sieben) geringer. Die Maschine arbeitet geräuschärmer und verbraucht weniger Platz. Kurzum: Hinterkopf ist voll zufrieden.