合七为一

家族企业 Hinterkopf 制造的设备,可用于管子、罐子和套筒的生产和装饰。在这些设备中,真空系统会将产品推到生产线的各个工位上。此前,这个真空系统需要用到七个独立的侧流风机。Elektror 称:我们只需使用一台风机。

初始情况

对于 Hinterkopf 来说,真空系统是一个至关重要的因素。相对于抓臂等器具而言,它能够更加高效地运输不同形状的管子和罐子。如果使用抓臂,每换一次罐子形状,就必须重新调整抓臂。

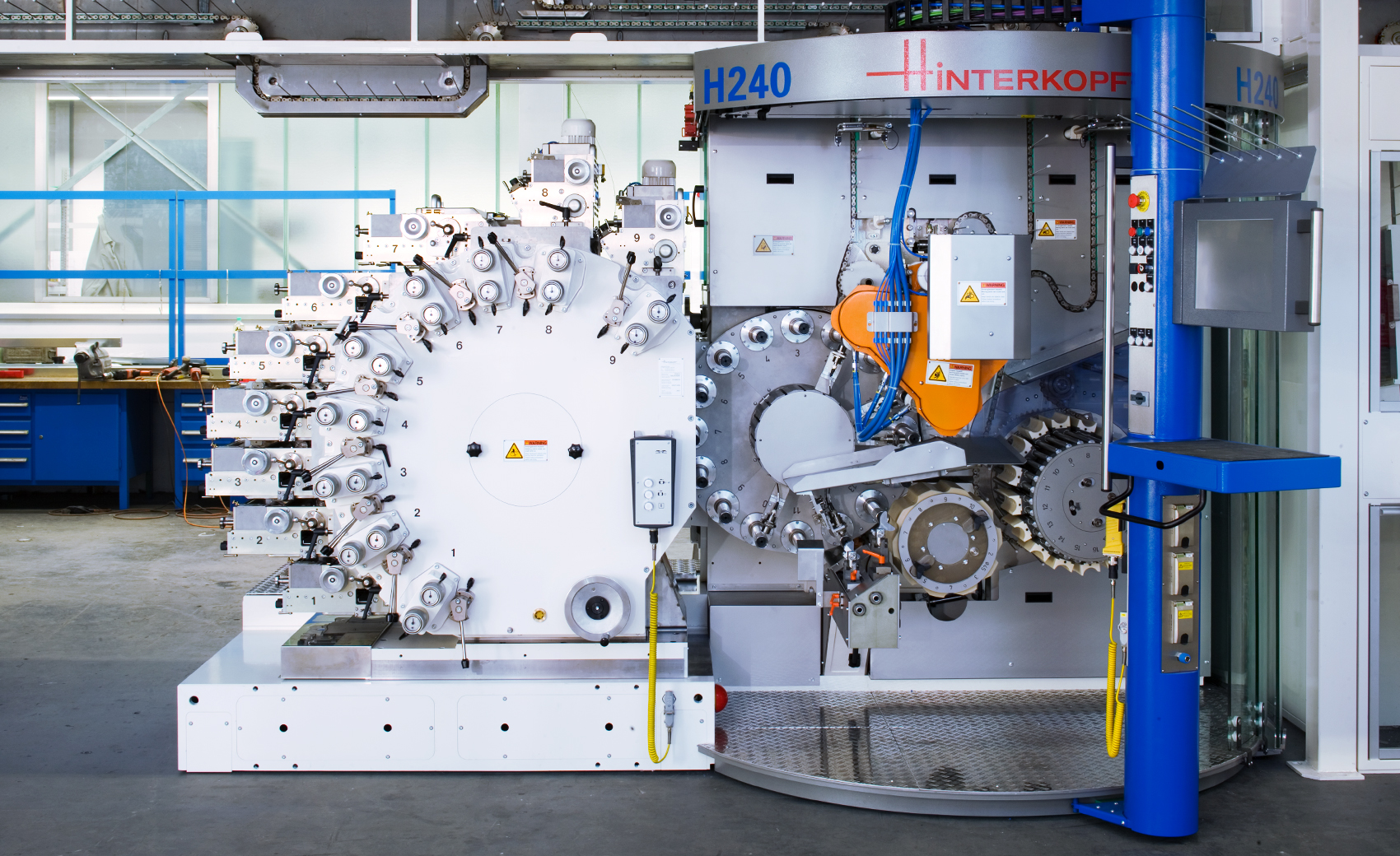

Hinterkopf 的生产线由一台基础机床组成,它会将罐子逐一输送到各个工位上,并在那里完成上漆和压制等后续生产步骤。所有路径输送都是通过真空系统来实现。

某知名竞争对手的现有解决方案是使用七个侧流风机单独或成对在各个工位上创造真空环境。必须手动节流,这意味着极高的能源消耗。另外,侧流风机会产生大量不必要且有害的热量,同时占用大量空间。当出现故障时,必须对全部七台设备进行检查。

咨询

当我们的现场工作人员 Rainer Balle 在一次考察中发现这一情况时,他谦虚地表示:可以更好。

他建议用一台设备集中创造真空环境。在这种方式下,一方面可以继续保持基础机床和工位之间的所有连接路径上的真空环境,另一方面无需在各处维持设备运转。换言之:我们用一台设备取代了七台侧流风机——不是一个真空机组(不起作用),而是一台风机。

尽管,工艺工程师 Oberacker 从不认为之前的解决方案足够成熟,但他在过去多年里都未找到替代方案,而 Balle 的建议让他感到异常惊讶。一台风机就可以产生足够的功率,提供中央真空系统所需要的全部气压吗?

解决方案

Elektror 知道,BOOSTED 系列的风机可以产生足够的功率。我们根据 Oberacker 所提供的图纸、草图和要求,开始设计这个特殊的 Hinterkopf 解决方案。最终,BOOSTED 风机需要取代七个侧流风机,并且在 30 米长的机床中创造出均匀的真空环境。

为此,机床需要有一个全面的管道系统。当然,管道长度(也就是说工位与风机之间的距离)各不相同。因此,必须要创造出统一的气压环境。Eletror 的 Steffen Gagg 在 Hinterkopf 的车间内进行了大量测量、计算和优化——最终取得了成功。

最终结果让人信服:真空系统稳定、能耗低、散热少、噪音低、空间需求小。

在为 Hinterkopf 提供的设计中,驱动功率为 15 千瓦的 HRD 取代了之前所使用的功率分别为 3x4.5 和 4x2.2 千瓦的七台风机解决方案。

这台设备配有润滑装置,在 Elektror 所承诺的轴承使用寿命之内无需保养。

HRD 7 FU 120/15 BOOSTED 系列

真空运行:

- 容积流量最高达 40 立方/小时

- 气压最高达 17500 帕

- 重量:138 公斤

- 消耗:15 千瓦