Sette in uno

L'azienda a conduzione famigliare Hinterkopf produce macchinari che possono produrre e decorare tubetti, lattine e astucci. In queste macchinari i prodotti vengono movimentati tramite vuoto tra le stazioni della linea di produzione. Finora il vuoto è stato creato da sette singoli compressori a canale laterale molto complicati. Elektror diede così il suo parere. Quello che serviva era una sola ventola.

La situazione

Il vuoto è un fattore importante per Hinterkopf. Permette il trasporto delle più svariate forme di tubetti e lattine in modo più efficiente rispetto ad un braccio prensile, il quale andrebbe sempre regolato a seconda della forma di ciascuna lattina.

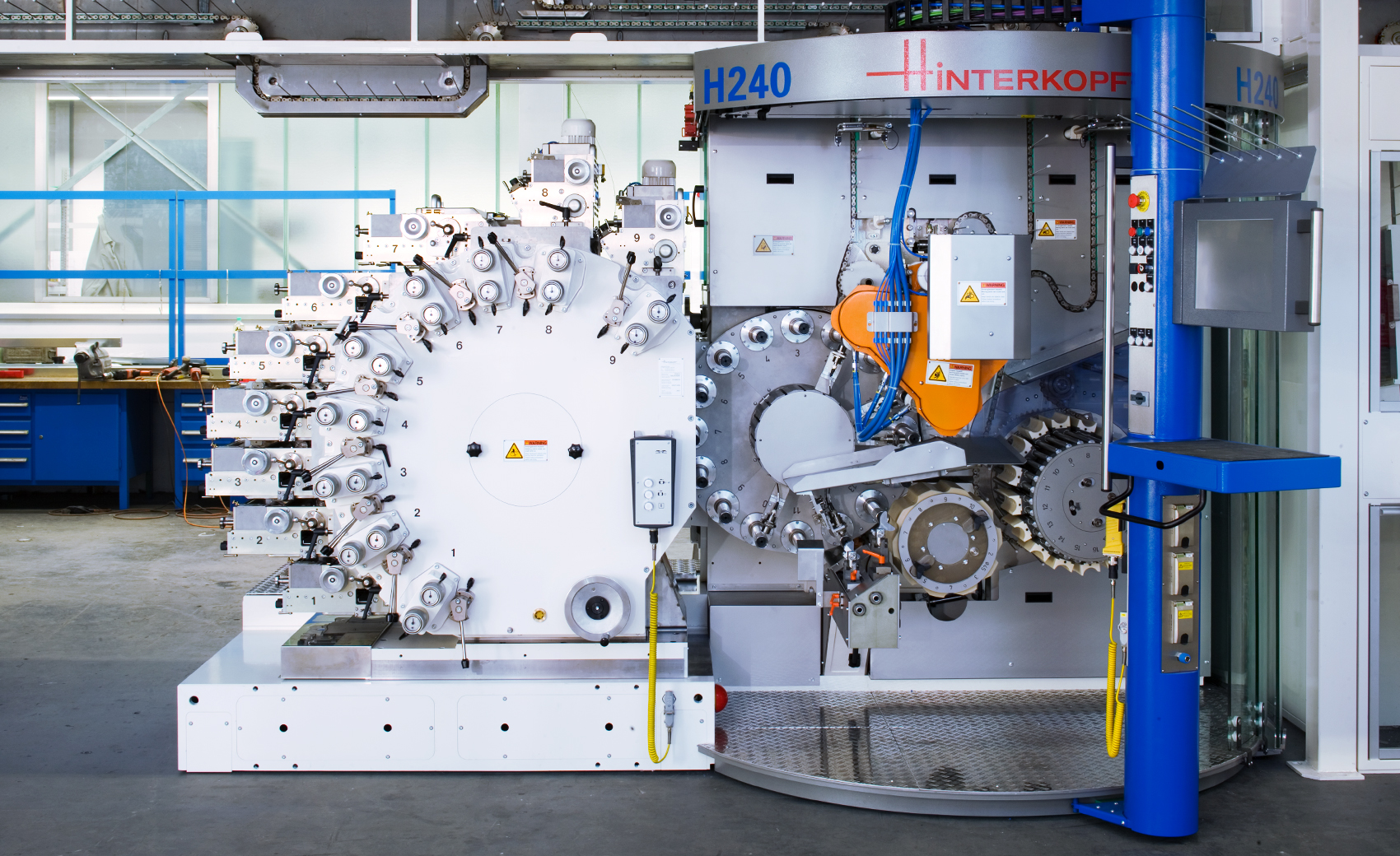

La linea di produzione di Hinterkopf è composta da un macchinario di base che trasporta le lattine via via alle singole stazioni, dove vengono poi completate ulteriori fasi di produzione, quali la verniciatura e la stampa. Tutte queste movimentazioni vengono realizzate tramite vuoto.

La soluzione sino ad allora utilizzata e proposta da un famoso concorrente prevedeva che sette compressori a canale laterale -singoli o accoppiati - creassero il vuoto alla stazione corrispondente. Questi dovevano poi essere strozzati manualmente ogni volta, provocando così una grande perdita di energia. Inoltre i compressori a canale laterale sviluppavano molto calore inutile e pericoloso e si rivelavano particolarmente ingombranti. In caso di problemi, i sette apparecchi dovevano essere controllati.

La consulenza

Il nostro collaboratore Rainer Balle, che si occupa dell'assistenza esterna, durante una visita usò semplici parole per spiegare la situazione: andrà tutto meglio.

Consigliò di creare il vuoto a livello centrale tramite un apparecchio. In questo modo era possibile continuare a mantenere il vuoto in tutti i collegamenti tra macchina di base e stazione senza avere dispositivi ovunque. In pratica abbiamo sostituito i sette compressori a canale laterale con un unico apparecchio. Non con un'unità a vuoto (non funzionava) ma con una ventola.

Il tecnico di processo Oberacker riteneva che la soluzione fino ad allora adottata non era mai stata tra le migliori. Tuttavia era da così tanto tempo che non avevano alternative che la proposta di Balle lo stupì. Come poteva una sola ventola creare abbastanza potenza per tutta la pressione necessaria per il vuoto centralizzato?

La soluzione

Elektror sapeva che le ventole della serie BOOSTED potevano creare ben di più che la potenza necessaria. Sulla base dei disegni, degli schizzi e delle richieste del Signor Oberacker venne quindi avviata la progettazione di questa soluzione particolare e su misura per Hinterkopf. Una ventola BOOSTED doveva quindi sostituire sette compressori a canale laterale ed alimentare un impianto lungo 30 metri con vuoto costante.

Per questo l'impianto necessitava di un grande sistema di tubature. La lunghezza dei tubi e le distanze delle stazioni rispetto alla ventola sono ovviamente molto differenti. La cosa importante era sviluppare ovunque una pressione omogenea. Stefen Gagg di Elektror effettuò numerosi calcoli, misurazioni ed ottimizzazioni presso Hinterkopf, riuscendo infine nel suo intento.

Il risultato finale era convincente. Vuoto stabile con poco dispendio di energia, minimo sviluppo di calore, rumorosità ridotta e ingombro contenuto.

Nel progetto Hinterkopf, un HRD di potenza motrice pari a 15 chilowatt sostituiva il lavoro di 3x4,5 e 4x2,2 chilowatt della soluzione sino ad allora adottata, che prevedeva l'uso di sette ventole.

L'apparecchio ha un dispositivo di lubrificazione ed è quindi in linea con la durata utile prevista da Elektror per i cuscinetti, poiché non richiede manutenzione.

HRD 7 FU 120/15 Serie BOOSTED

Modalità vuoto:

- Flusso volumetrico fino a 40 m³/h

- Pressione fino a 17500 Pa

- Peso: 138 kg

- Consumi: 15 kW

Il risultato

L'impianto è attivo 24 ore al giorno, sette giorni alla settimana e non presenta alcun problema.

La ventola lavora attualmente a 90 Hz, che possono essere incrementati fino a 120 Hz. Per Hinterkopf questo significa che, qualora il quadro dovesse modificarsi, le riserve di potenza sarebbero comunque sufficienti. Intanto, grazie al convertitore di frequenza elettronico, l'energia non viene sprecata come invece accadeva con lo strozzatore manuale della soluzione adottata fino ad allora.

Con questo progetto Hinterkopf risparmia parecchia energia per ciascun impianto. Di conseguenza anche i costi di approvvigionamento sono più contenuti (per un apparecchio invece che per sette). Il macchinario è silenzioso e richiede poco spazio. Al termine del progetto Hinterkopf si ritiene assolutamente soddisfatta.