Siete de un solo golpe

La empresa familiar Hinterkopf fabrica máquinas que pueden producir y decorar tubos, latas y casquillos. En estas máquinas, los productos son dirigidos por las estaciones de la línea de producción por medio de vacío. Hasta ahora, este vacío lo generaban siete compresores de canal de derivación individuales con gran complejidad. Elektror dijo: solo necesitamos un ventilador para esto.

La situación inicial

El vacío es un factor importante en Hinterkopf. Permite el transporte de formas completamente distintas de tubos y latas de modo mucho más eficiente que p. ej. un brazo mecánico, que habría que adaptar para cada forma de lata.

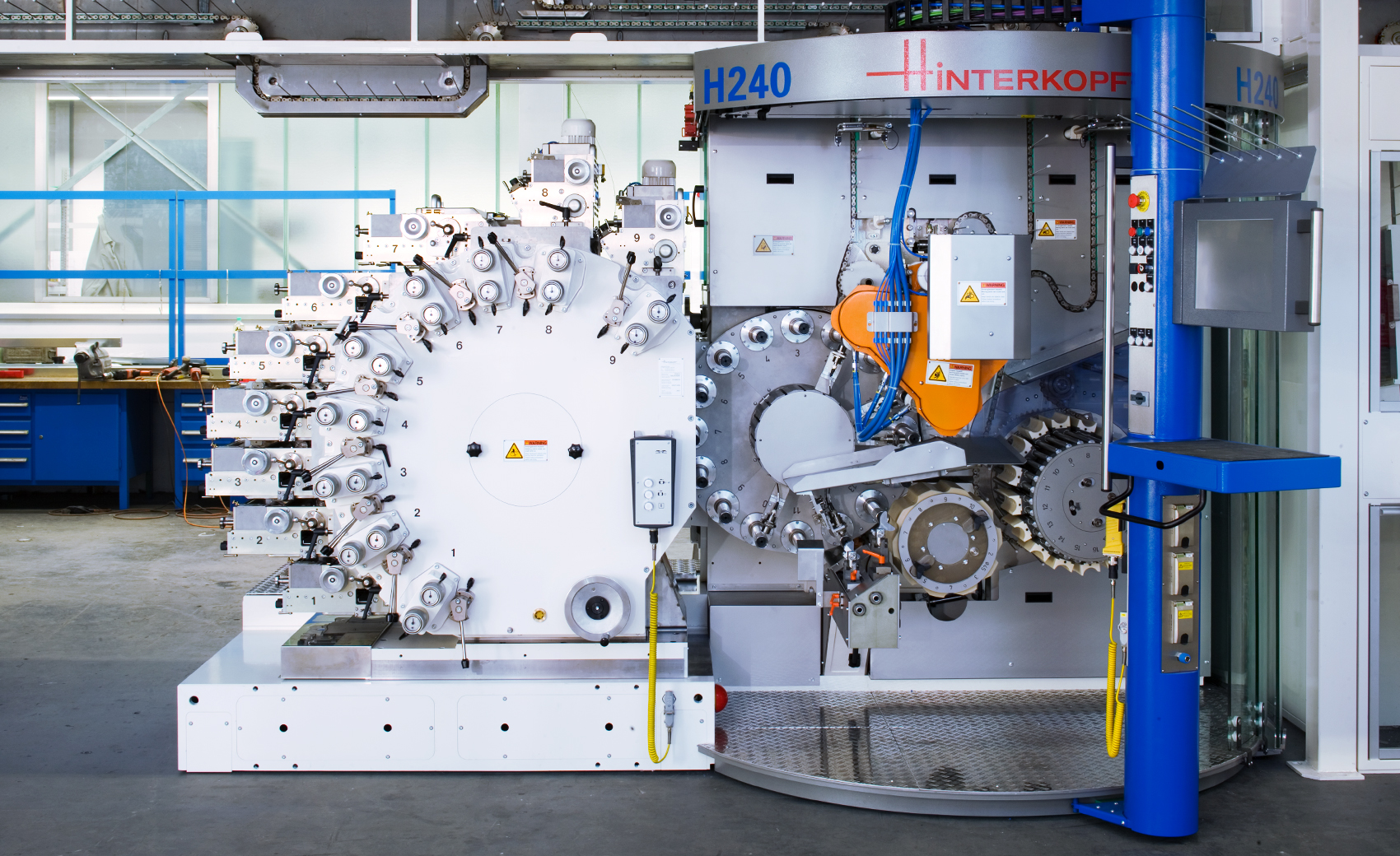

La línea de producción en Hinterkopf se compone de una máquina básica que transporta las latas de una a otra estación, donde se ejecutan los siguientes pasos de producción como pintado e impresión. Todos estos pasos se llevan a cabo por medio de vacío.

La solución existente hasta el momento de un prestigioso competidor consistía en siete compresores de canal de derivación que generaban vacío de forma individual o en pareja en la estación correspondiente. Estos tenían que estrangularse manualmente, lo que conllevaba grandes pérdidas de energía. A esto se añade que los compresores de canal de derivación generaban una gran cantidad de calor innecesario y perjudicial, además ocupaban mucho espacio. Y en caso de que hubiera problemas, había que revisar si había fallos en los siete aparatos.

El asesoramiento

Cuando Rainer Balle, nuestro representante, se enteró del caso durante una visita, dijo con toda humildad: esto se puede hacer mejor.

Propuso que el vacío se generara de forma centralizada desde un aparato. De este modo debería ser posible continuar manteniendo el vacío en todas las vías de conexión entre la máquina básica y las estaciones, sin necesidad de tener aparatos funcionando de forma individual por todas partes. En otras palabras: los siete compresores de canal de derivación los sustituimos por un único aparato, no un grupo constructivo de vacío (eso no funcionaba), sino un ventilador.

Oberacker, técnico de procesos, no consideraba que la solución existente estuviera correctamente madurada, pero desde hace tantos años parecía que no había ninguna alternativa, que le sorprendió la propuesta de Balles. ¿Un único ventilador debía aportar la potencia suficiente como para generar toda la presión necesaria para un vacío centralizado?

La solución

Elektror sabía que los ventiladores de la serie BOOSTED aportaban una potencia más que suficiente. Con los planos, croquis y requisitos proporcionados por el Sr. Oberacker comenzó el diseño de esta solución especial para Hinterkopf. Al fin y al cabo, un ventilador BOOSTED debía sustituir siete compresores de canal de derivación y suministrar vacío uniformemente a una instalación de 30 metros de longitud.

Para ello, la instalación requería un sistema de conductos de considerable tamaño. Por supuesto, las longitudes de los conductos, es decir, las distancias entre las estaciones y el ventilador, son muy variadas. Por lo tanto, el objetivo era crear un nivel de presión uniforme en todas partes. Steffen Gagg de Elektror realizó un gran número de mediciones, cálculos y optimizaciones sobre el terreno de Hinterkopf y finalmente, tuvo éxito.

El resultado final es convincente: vacío estable con escaso consumo energético, menos generación de calor, menos ruido y menos espacio necesario.

En el diseño de Hinterkopf, el HRD con 15 kW de potencia propulsora, sustituye el trabajo de 3x4,5 y 4x2,2 kW de la solución de siete ventiladores utilizada hasta el momento.

El aparato está equipado con un dispositivo de reengrase, por lo que está orientado a alcanzar la vida útil de los rodamientos confirmada por Elektror sin mantenimiento.

HRD 7 FU 120/15 Serie BOOSTED

Funcionamiento de vacío:

- Flujo volumétrico hasta 40 m³/h

- Presión hasta 17.500 Pa

- Peso: 138 kg

- Consumo: 15 kW

El resultado

La instalación funciona durante 24 horas, 7 días a la semana, sin problemas.

El ventilador funciona actualmente a 90 Hz, pero puede aumentar hasta 120 Hz. Para Hinterkopf, esto significa que, aunque cambien las condiciones, seguirá habiendo suficientes reservas de potencia. Gracias al convertidor de frecuencia electrónico, no se desperdicia energía, como ocurría con el estrangulamiento manual de la solución anterior.

Con este diseño, Hinterkopf ahorra una cantidad de energía considerable en cada instalación. Además, los costes de adquisición (para un aparato en lugar de siete) son menores. La máquina funciona con menos ruido y ocupa menos espacio. En pocas palabras: en Hinterkopf están completamente satisfechos.